Eloxieren nahe Köln

Eloxieren: Groß- und Mittelserien

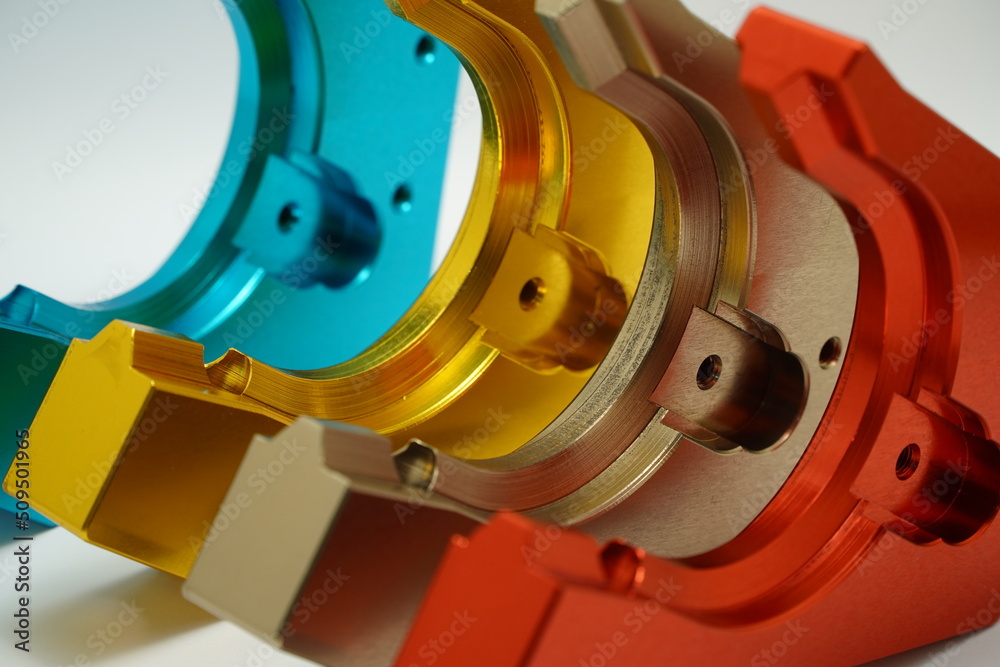

Am Standort Korschenbroich nahe Köln bzw. Mönchengladbach haben wir uns auf das Eloxieren von Groß- und Mittelserien spezialisiert. Hier bearbeiten wir Ihre Kleinbauteile und Bauteile in unterschiedlichsten Geometrien bis zu einer Länge von 3,5 Metern im Drei-Schicht-Modell. Durch unsere langjährige Erfahrung stellen auch komplexere Bauteile eine lösbare Herausforderung für uns dar.

Unsere kompletten Fertigungs- und Qualitätssicherungsprozesse sind auf das effektive und effiziente Eloxieren von Jahresbedarfen zwischen 10 Tsd. und 3. Mio. Stück je Bauteil ausgelegt.

Unterstützt werden wir hierbei von modernster IT-Infrastruktur für eine einwandfreie Auftragsabwicklung, Produktionsplanung und -steuerung sowie Qualitätssicherung und wenn gewünscht auch Auftragskundenkommunikation (EDI nach VDA 6.2).

Zu unseren typischen Kundenkreisen für das Eloxieren am Standort Korschenbroich gehören folgende Industrien: Automotive, E-Mobilität, Bau, Elektrotechnik, Maschinenbau, Pharma, Lebensmittel, Medizintechnik, Luftfahrt, Raumfahrt und viele weitere Branchen.

Eloxieren: Vorteile

- Schutz des Aluminiums.

- Erhöhte Korrosionsbeständigkeit

- Elektrischer Kontaktwiderstand

- Katalytische Wirkung

- Sehr dekorative Oberfläche

- Das Aluminium-Bauteil wird elektrolytisch oxidiert, um eine 5–25 μm dünne Schicht zu erzeugen, die das unedle Metall vor Korrosion schützt.

- Guter Isolator bezüglich Oberflächen- und Durchgangsleitfähigkeit

- Nicht elektrisch leitfähig / hohe elektrische Isolationswirkung

- UV-beständig

- Witterungsbeständig

- Schützt vor mechanischen Einflüssen

- Resistent gegen viele chemische Substanzen

Eloxieren im Detail

Eloxal ist ein Kunstwort und bedeutet Elektrolytische Oxidation von Aluminium.

Hiermit werden Aluminiumoberflächen dekorative oder funktionell technische (z.B. Härte, Korrosionsschutz) Materialeigenschaften verliehen.

Damit Gewinde- oder Passungsbohrungen bei den Bauteilen ihre ursprüngliche Funktion behalten, sollten Sie mit uns sprechen, so dass wir in Absprache mit Ihnen die richtigen Parameter wählen können.

Bei der Materialwahl und der Wahl der richtigen Vorbehandlung sind wir Ihnen gerne behilflich.

Ihr Projekt ist unser Projekt. Das ist unser Versprechen an Sie.

Eloxalverfahren

Das Eloxalverfahren besteht aus mehreren Schritten, wobei die Durchführung von den angestrebten optischen, technischen sowie physikalischen Eigenschaften abhängt.

Im ersten Schritt muss die Oberfläche des Werkstücks vorbehandelt werden, da diese gesäubert und frei von Fetten und Ölen für die anschließende Anodisation sein muss. Doch gleichzeitig ist die Vorbehandlung auch schon ein wichtiger Schritt, der die Optik der Eloxalschicht beeinflusst.

So führt beispielsweise die Vorbehandlung nach E5 zu einer hochglänzenden reflektierenden Oberfläche, wohingegen die Vorbehandlung nach E1 zu einer Oberfläche mit deutlich sichtbarem Schliff in Stahloptik führt. Im Anschluss an die Vorbehandlung wird das Werkstück in einem elektrochemischen Prozess umgewandelt und in einem weiteren Bearbeitungsschritt verschlossen (Sealing), also eingefärbt und anschließend gesealt.

Eloxal Vorbehandlung

Der Oberflächenvorbehandlung kommt beim Eloxieren eine besonders wichtige Rolle zu.

Eine Eloxalschicht ist eine Umwandlungsschicht, sprich das Aussehen und der Charakter des Aluminiums werden nicht verändert.

Kratzer, Riefen und Scheuerstellen würden ohne Vorbehandlung so weiter sichtbar bleiben.

Auch hat die gewählte Vorbehandlungsart einen großen Einfluss auf die spätere Optik des Werkstücks. Der größte Teil, des auf eine eloxierte Oberfläche fallenden Lichts, wird nicht von der Eloxalschicht, sondern von der Grenzfläche zum Metall reflektiert.

Da bei nicht gefärbten Eloxalschichten (EV1/C0) die Lichtabsorption und die Streuung für die Farbgebung verantwortlich ist, spielt die richtige Vorbehandlung des Bauteils eine große Rolle in der optischen Wirkung des eloxierten Aluminiums.

Auch die mechanisch erzeugte Rauhtiefe verändert den Farbeindruck der Bauteile.

Schichtwachstum

Aufgrund der speziellen Wachstumsvorgänge bei dem Eloxieren kommt es bei fehlerfreiem Werkstück, korrekter mechanischer Bearbeitung und gut ausgeführter Vorbehandlung zu keinerlei Haftungsproblemen.

Da es sich hierbei um eine Umwandlungsschicht handelt, sind jedoch alle bereits nach der mechanischen Vorbehandlung vorhandenen Oberflächenerscheinungen auch auf der späteren Schicht zu beobachten.

Im Folgenden wird aufgeführt, welche Vorbehandlungsarten wir anbieten. Gerne beraten wir Sie hinsichtlich Ihrer gewünschten Optik und wählen für Sie die passende Vorbehandlungsmethode aus.

E0 – Entfettung ohne Beizen

Ohne Vorbehandlung. Ziehriefen, Kratzer, Scheuerstellen o.a. Oberflächenfehlstellen bleiben sichtbar. In der Regel nur für nichtsichtbare oder technische Bauteile ohne dekorativen Anspruch geeignet.

E1 – Geschliffen

Für gleichmäßige, etwas stumpf aussehende Oberflächen: Kleine Ziehriefen und Kratzer werden beseitigt. Grobe bis feine Schleifriefen sind je nach verwendetem Schleifkern sichtbar.

E2 – Gebürstet

Gleichmäßige, helle Oberfläche, die Bürstenstriche sind sichtbar. Ziehriefen, Kratzer etc. werden nur zum Teil entfernt.

E3 – Poliert

Wir sind einer der führenden Entwicklungspartner für neue, innovative und anspruchsvolle Beschichtungen für das Passivieren und Eloxieren von Ihren Bauteilen.

E4 – Geschliffen und gebürstet

Gleichmäßige helle Riefen, Kratzer, Scheuerstellen, verdeckte Korrosionserscheinungen, etc. die bei E0 oder E6 sichtbar werden können, werden beseitigt.

E5 – Geschliffen und poliert

Glattes, glänzendes Erscheinungsbild: Riefen, Kratzer, Scheuerstellen etc., – verdeckte Korrosionserscheinungen, – die sichtbar werden, werden durch diese Vorbehandlung entfernt. E5 führt zu Hochglanzoberfläche

E6 – Entfettung und Beizen

Matte, raue Oberfläche: Riefen, Kratzer etc. werden teilweise egalisiert.

Die bei der Anodisation entstandene Aluminiumoxidschicht hat eine poröse Struktur. Durch die entstandenen Poren könnten Feuchtigkeit und andere Stoffe an den Grundwerkstoff gelangen (Absorptionsvermögen) und dessen Korrosionsbeständigkeit herabsetzten.

Deshalb ist es wichtig diese Schichten zu verschließen.

Das Adsorptionsvermögen verleiht der Eloxalschicht gleichzeitig eine gute Einfärbbarkeit. Durch den anschließenden Verdichtungsprozess (Sealing) werden die Eloxalporen unter Einschluss der Farbpigmente versiegelt. Die Farbpigmente lagern sich in den Poren der Eloxalschicht ein. Der Sealingprozess verschließt diese anschließend. Bei der Farbe eines eloxierten Aluminiumbauteils handelt es sich immer um eine gefärbte Schichtfarbe, die auch durch Materialeinflüsse wie Legierungszusammensetzung oder mechanische/chemische Vorbehandlung beeinflusst wird. Hieraus entsteht dann der Farbeindruck.

Bei uns können wir alle Industriestandards realisieren sowie auf Ihre individuellen Wünsche bezüglich der Farbgebung eingehen.

Damit Gewinde- oder Passungsbohrungen bei den Bauteilen ihre ursprüngliche Funktion behalten, sollten Sie mit uns sprechen, so dass wir in Absprache mit Ihnen die richtigen Parameter wählen können.

Auch bei der Materialwahl und der Wahl der richtigen Vorbearbeitung in Bezug auf Beschichtung, können wir Ihnen wichtige Hinweise geben.

Bei der Berücksichtigung von Maßen für die mechanische Fertigung ist das eingesetzte Aluminium unbedingt zu beachten. Daher sollten bei dekorativ oder technisch kritischen Bauteilen immer mit Farb- und Funktionsgrenzmustern gearbeitet werden.

Grundsätzlich gilt: Je besser wir den Einsatzzweck der Aluminiumbauteile und die eingesetzte Aluminiumlegierung kennen, desto besser können wir auch bezüglich eingesetzter Schichten beratend tätig werden.

Auch das selektive Anodisieren ist eine unserer Stärke, wenn gleich es sich hier um die aufwändigste Oberflächenveredlung handelt.

Aluminium ist ein wichtiger Industriewerkstoff, der jedoch nicht allen Korrosionsbelastungen widerstehen kann. Deshalb ist es notwendig, diesen künstlich um ein Vielfaches zu verstärken.

Das Anodisieren des Aluminiums stellt einen elektrochemischen Prozess dar, der die Aluminiumoberfläche in eine keramische Aluminiumoxidschicht umwandelt. Hierfür wird das zu behandelnde Werkstück in eine elektrisch leitende Flüssigkeit getaucht, wo das Werkstück als Anode (deshalb wird dieser Prozess auch Anodisation genannt) an eine Gleichspannungsquelle angeschlossen wird. In diesem Spannungsfeld wandern sauerstoffhaltige Anionen zur Aluminiumoberfläche und reagieren mit dem Werkstück.

Dabei bildet sich Aluminiumoxid, welches 50% an Durchmesserzuwachs gewinnt.

Hierdurch erschließen sich viele Einsatzmöglichkeiten für den Werkstoff Aluminium. Das Anodisieren stellt einen Umwandlungsprozess dar. Die Eloxalschicht ist somit fest mit dem Aluminium verbunden, wodurch Haftungsschwächen ausgeschlossen werden.

Das anodisierte Aluminium bekommt durch diesen Umwandlungsprozess eine harte, keramische Schicht. Die Anodisation bietet für den Werkstoff den haltbarsten und zuverlässigsten Korrosionsschutz, wobei die Schichtdicke die Stärke des Korrosionsschutzes bestimmt. Die vielen Vorteile der Aluminium Anodisation haben wir Ihnen weiter oben zusammengestellt.